Glue Anchor®

1. 概略

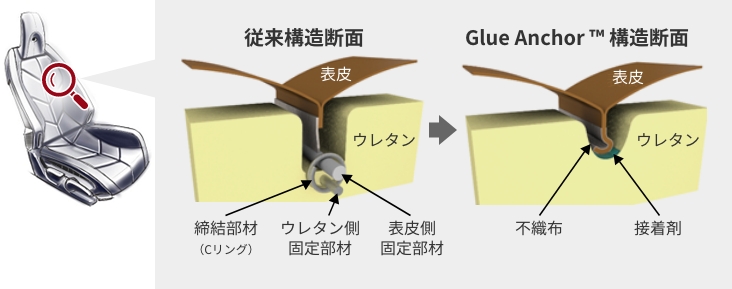

『Glue Anchor®』工法はシートのクッション材となるウレタンフォームと乗員が実際に肌で触れるトリムカバー(表皮材)の締結工法です。

下の図にあるように従来のウレタンフォームとトリムカバーの締結技術は『Cリング』工法でした。Cリング工法は、ウレタンフォームに埋め込まれた芯線とトリムカバーに縫われたトリムコードをCリングと呼ばれる鉄製のリングで締結する技術です。ご紹介する『Glue Anchor®』工法はウレタンフォームに直接トリムカバーの縫い線のみを接着剤にて締結させる世界初の技術です。

2. メリット

- 表皮材本来のしなやかさを体感することが可能

- シート表面に凹凸を表現するなどのデザイン性に富んだシートを作ることが可能

3. CO2排出量の低減

従来工法に比べ鉄や樹脂の使用量を減らすことができ、軽量化にも貢献できる省資源化(軽量化)技術です。

レーザー溶接

1. 概略

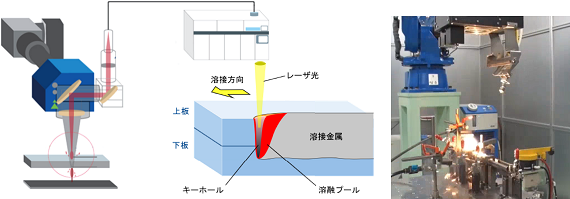

レーザー溶接とはレーザー光を熱源として金属を融解させ(溶かし)接合を行う工法

シート骨格で使用される部品を接合する技術として、採用しています。

2. メリット

- 高速溶接による加工時間の短縮

- 低入熱溶接による薄板化の実現(軽量化)

3. CO2排出量の低減

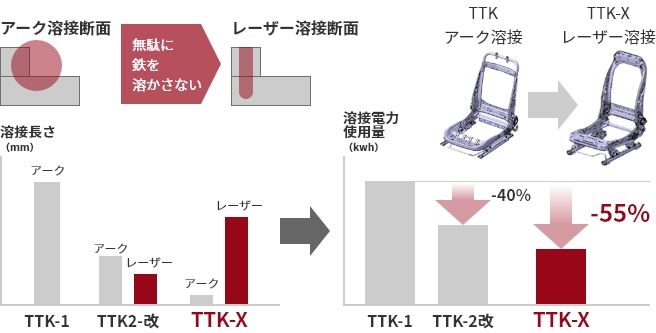

CO2排出の少ないレーザー溶接の適用拡大

TTK-XはTTK-1比アーク溶接長を90%削減、溶接時の使用電力量55%削減

レーザー溶接採用拡大:電力使用量の大幅削減

一体発泡工法

1. 概略

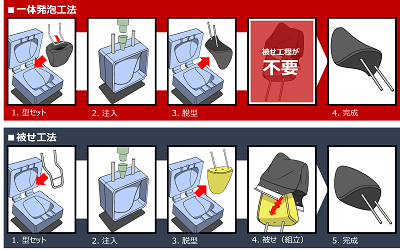

一体発泡工法とは、フレームとカバーを型にセットし、セットされたトリムカバーの中に、ポリウレタン液を注入し「一体で発泡する」工法です

2. メリット

- ポリウレタンにカバーリングするような工程(手間)が省ける

- デザイン自由度

3. 技術(シミュレーション)

一体発泡シミュレーション技術を構築し、デジタル段階で成立性の検討が行え、不具合を事前に予測する事ができるようになりました。これにより、発泡型の製作ロス、製品の作り直し工数などが削減できます。

また、タチエスの一体発泡シミュレーションは、ヘッドレストだけでの単純なシミュレーションではなく、各データ情報を引き継いで、自動車シート全体のCAE精度向上につなげる事を目指しています。

工程シミュレーション

1. 概略

工程シミュレーションとは、工程設計をデジタル上で行うためのツールです。

「3現主義」という言葉がある通り、現場・現物・現実での確認は極めて重要です。

しかし、自動車の開発期間がますます短縮されている中で、問題が発生しないように早い段階で検討するには、デジタルの力が不可欠です。

2. メリット

治工具や設備の3次元CADデータに加え、作業手順、作業者、付帯設備、搬送設備、レイアウト、時間などの情報を組み合わせ、アニメーションとして動く仮想工場を作成しています。これにより、実物ができるよりもずっと早い時期から検証ができるようになり、設備導入後のトラブルによるやり直しを削減することができています。

3. 技術・強み

若い技術者がベテランの技術者との議論の場で、実際に動かして見せることで言葉では伝わりにくい情報を正しく瞬時に共有できるようになり、多様な意見を引き出すことができています。

新しい働き方の一つとして、チャレンジを続けています。